· 說到注塑相信大家一點都不陌生,在生活中我們常見的很多成型的產品都是經過注塑工藝而成的,而pps注塑則是注塑中的一種,它涉及到多個工藝參數的精確控制,以確保最終產品的質量和性能。以下是對PPS注塑工藝知識點的詳細解析:

· 一、PPS材料特性

·耐高溫性:PPS具有優良的耐熱性能,可在180℃~220℃溫度范圍內長期使用,熱變形溫度高達260℃。

·耐腐蝕性:PPS的耐腐蝕性接近聚四氟乙烯,能抵抗多種酸、堿、鹽及有機溶劑的侵蝕。

·機械性能:PPS的機械性能優良,尤其是經過玻璃纖維等增強改性后,其沖擊強度、拉伸強度等顯著提升。

·電性能:PPS具有優異的電絕緣性能,電阻率高,介電常數低,適用于電器絕緣材料。

·阻燃性:PPS的阻燃性能好,氧指數高達46%~53%,屬于高阻燃材料。

二、注塑工藝參數

1.料筒溫度

·為防止物料氧化變色,溫度不宜過高,通常以310℃~340℃為宜。大制件采用較低的料筒溫度,小制件采用較高的料筒溫度。

2.模具溫度

·模具溫度對PPS的結晶度和產品性能有顯著影響,通常以140℃~170℃為宜。較高的模具溫度可獲得較高的結晶度,但需注意避免產品收縮、凹陷等問題。

3.注射壓力

·具有高注射壓力的PPS產品是首選,尤其是復雜的薄壁零件。注射壓力通常為80至150 Mpa

4.注射速度

·注射速度越快,產品表面光澤度越好,但容易產品翹曲、溢流和燒焦等現象。因此,一般使用中等注射速度。

5.保壓壓力

·為了防止產生內部壓力,保壓壓力應盡可能低,判斷標準應以產品不存在氣泡、凹痕、材料短缺等缺陷為依據。

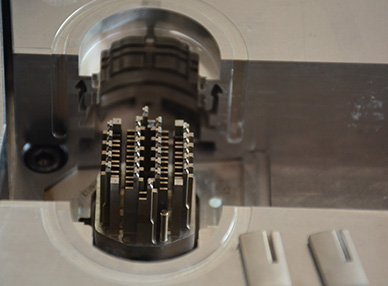

6.螺桿轉速

·PPS注射成型時螺桿轉速一般為40~110r/min。高循環成型時雖可采用更高轉速,但需同時降低料筒溫度以防止樹脂因剪切發熱而降解。

7.成型周期

·薄壁成型的周期通常為20~30秒。當薄壁成型時,為了提高結晶度和機械性能,需要適當延長冷卻時間。

三、注意事項

·1.退火處理

·對于低溫成型的產品,為了改善其性能,消除內應力,保持產品性能和尺寸穩定性,可以進行退火處理。退火溫度通常為200℃240℃,時間為24小時。

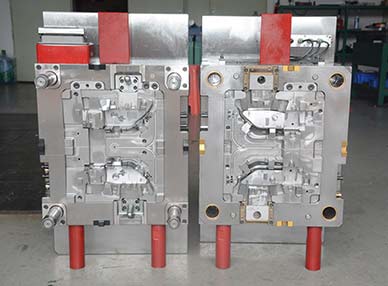

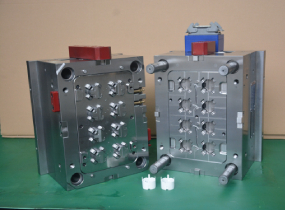

2.模具設計

·設計模具時,應考慮PPS的高溫特性,模具加熱溫度應高于130℃。模具鋼應經熱處理硬化以減少磨損。模具必須充分通風,并設置排氣槽以避免充模不足和模具腐蝕。

3.澆口設計

·PPS成型品硬度高,成型收縮率小,因此不能使用潛閘門。可采用圓形、梯形或邊部型澆口,并考慮開設冷料井以收集冷料。

4.再生料使用

·使用回收材料的比例取決于成型產品所需的性能,一般不超過30%。過高的再生料比例可能導致產品性能下降。

5.干燥條件

·PPS在加工前應進行干燥處理,建議的干燥溫度為150℃160℃,時間為23小時。以去除材料中的水分和揮發物,提高加工性能。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 收藏,此文帶你輕松了解PPS注塑的工藝知識點

- 注塑模具各個階段,試模目的你知道嗎?

- 雙色注塑與模內注塑的區別以及結構設計注意要點?

- 如何選擇模具鋼材以確保塑膠模具的長壽命?

- pc+ abs塑膠模具的烘料溫度?