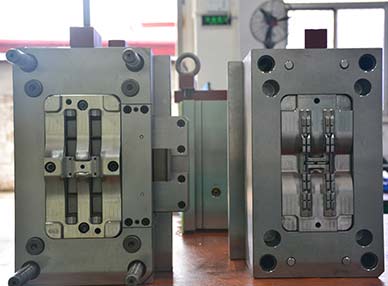

在塑膠模具制造中,模具鋼材的選擇是決定模具使用壽命的關鍵因素之一。無論是需要承受百萬次注塑循環的高端模具,還是僅需十萬次注塑次數的普通模具,選對鋼材都能顯著提升生產效率和產品質量。本文將為您詳細解析如何根據不同需求選擇適合的模具鋼材,助力您的產品在市場競爭中脫穎而出。

模具的使用壽命通常根據注塑次數來劃分,如百萬次以上、50萬至100萬次、30萬至50萬次、10萬至30萬次以及10萬次以下。不同級別的模具對鋼材的要求截然不同。一級與二級模具要求鋼材具有出色的耐磨性和高硬度,以便在長時間高負荷工作下依然保持精度和穩定性。

對于需要承受百萬次注塑循環的高端模具,推薦選用以下鋼材:

1.H13(4Cr5MoSiV1)與2344:這兩種鋼材經過淬火加硬后,硬度可達HRC50左右,具有良好的耐磨性和熱穩定性,是制造長壽命模具的理想選擇。然而,針對特定高強度或腐蝕性材料,可能需進一步考慮其耐腐蝕性。

2.S136與2316:這些鋼材以其優異的耐腐蝕性著稱,特別適用于處理強酸或腐蝕性塑料。對于外觀要求高的透明件,S136更是首選,其拋光性能極佳,能夠確保產品表面的光潔度。

3.LG模具鋼:對于結構復雜、包含細長斜頂和鑲件的模具,LG模具鋼以其高韌性(DC53的8-9倍)和高硬度(HRC54-58)成為理想選擇。其耐磨性和抗斷裂性能遠優于傳統鋼材,能夠顯著延長模具的使用壽命。

對于僅需承受十萬次注塑次數的模具,雖然對鋼材的要求相對較低,但仍需考慮經濟性和實用性。以下鋼材可作為參考:

1.P20與718:這兩種鋼材在模具制造中應用廣泛,成本適中,適用于一般要求的模具。其中,718H作為預硬塑料模具鋼材,無需淬硬及回火處理,便于加工且使用壽命相對較長。

2.45#鋼與S50C:對于要求不高的模具,可直接使用這些成本較低的鋼材,在模胚上直接加工型腔。雖然其耐磨性和使用壽命有限,但足以滿足短期生產需求。

除了選擇合適的鋼材外,模具鋼材的表面處理也是延長模具壽命的重要手段。氮化處理能夠增強鋼材的表面硬度,而電鍍則能夠對鋼材進行有效改性,提高耐腐蝕性和光亮度。針對特殊需求,如高光潔度或高耐腐蝕性的模具,建議采用相應的表面處理技術。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何選擇模具鋼材以確保塑膠模具的長壽命?

- pc+ abs塑膠模具的烘料溫度?

- ABS塑料在塑膠模具中的縮水率

- 普通的ABS模具,可以還用亞克力注塑嗎?

- 注塑模具的制作流程及時間