在注塑成型技術中,雙色注塑與模內注塑是兩種常見且各具特色的工藝方法。它們不僅在生產效率、產品質量方面有著顯著的區別,還在結構設計上提出了不同的要求和挑戰。本文將深入探討雙色注塑與模內注塑的技術差異,以及結構設計時需要注意的關鍵要點。

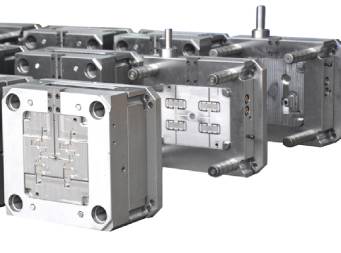

雙色注塑,顧名思義,是在同一模具中同時使用兩種或多種顏色的塑料材料進行注塑,通過一次成型過程實現產品表面具有多種顏色的效果。這種工藝要求注塑機具備雙料筒、雙模具型腔的結構,能夠在一次注塑循環中完成兩種材質的同時注塑和結合。

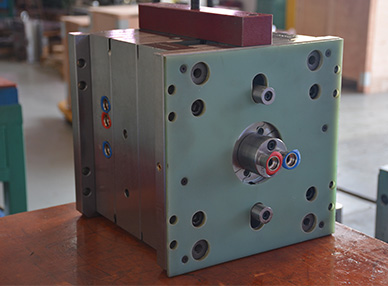

相比之下,模內注塑(也稱為兩步注塑)則采用分次注塑的方式。首先,將一種材質的部件在注塑機上成型,然后將該部件作為鑲件放入另一套模具中,再注射上第二種材質的塑料。通過這種方式,實現多種材質或顏色的結合。

雙色注塑由于采用一次成型技術,能夠顯著提高生產效率,減少生產周期和人工成本。然而,雙色注塑模具的設計復雜度和制造成本也相對較高,需要兩套前模和精細的流道設計來確保兩種塑料材料的順利結合。

模內注塑雖然工藝相對簡單,但生產效率較低,因為需要分次注塑和模具更換。不過,其模具成本相對較低,更適合于生產批量不大或對成本有嚴格控制的產品。

結構設計注意要點

1. 雙色注塑

· 模具設計:雙色注塑模具需要精確設計以適應兩種或多種塑料材料的進料和成形要求。模具結構要充分考慮產品的尺寸、形狀、顏色和表面要求,以及塑料材料的流動性和顏色分布情況。流道設計尤為重要,要確保兩種顏色的塑料能夠順利注入并形成良好的結合。

· 材料選擇:根據產品的設計要求和最終應用環境選擇合適的塑膠材料。不同材料具有不同的熔點、彈性、耐久性等特性,選擇合適的材料對保證產品質量至關重要。

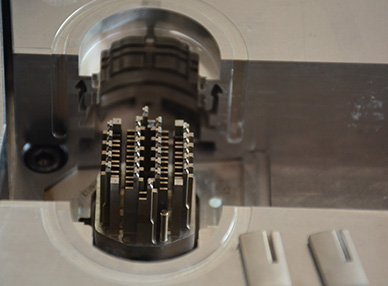

· 注塑過程控制:在注塑過程中,需要精確控制塑料的注射量、壓力、速度、溫度等參數。這些參數直接影響產品的質量和外觀效果。

2. 模內注塑

· 模具分隔與定位:模內注塑模具的內部結構需要設計好兩種塑料材料的分隔和定位裝置,以避免混色或污染現象的發生。同時,在注射系統和冷卻系統的設計上也需更加細致,以確保兩種塑料材料能夠分別注入并穩定成型。

· 產品定位:在放置鑲件進入模具時,需要設置定位點或限位裝置,以防止高壓注射時鑲件發生跑位或形變。

材料兼容性:當第一層為金屬或其他非塑料材質時,需要考慮其與塑料的結合性和剝離性。通常需要通過設計燕尾倒扣、圓孔等結構來增強結合力。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 雙色注塑與模內注塑的區別以及結構設計注意要點?

- 如何選擇模具鋼材以確保塑膠模具的長壽命?

- pc+ abs塑膠模具的烘料溫度?

- ABS塑料在塑膠模具中的縮水率

- 普通的ABS模具,可以還用亞克力注塑嗎?