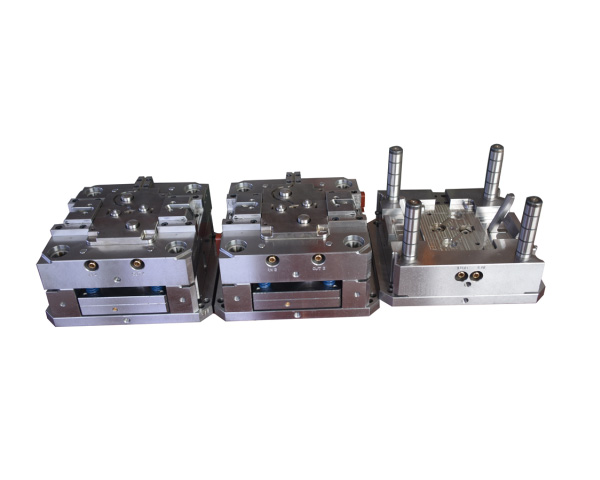

零件粘合和澆口粘合的原因是多方面的,其中注塑模具失效是主要原因之一。原因及相應的解決辦法如下:

1.注塑模具型腔的表面澆道襯套很粗糙。如果注塑模具型腔和澆口襯套上有表面缺陷,如凹槽、缺口、疤痕、凹痕等,則塑料零件和澆口很容易粘在模具上,造成頂出困難。因此,應盡可能提高腔體和澆口的表面光潔度。拋光時,拋光工具的運動方向應與充模方向相同。

2.注塑模具磨損、劃傷或間隙過大。當熔融材料在注塑模具的劃痕部分或鑲件之間的間隙中產生溢料時,也會造成產品頂出的困難。因此,應修復損壞的模具面積,減少插入件之間的間隙。

3.注塑模具剛度不足。如果在注射開始時無法打開模具,則意味著注塑模具由于剛性不足而在注射壓力下變形。如果變形超過彈性極限,則模具將無法返回其原始狀態,因此無法再使用。 即使變形不超過模具的彈性極限,熔融材料仍在較高的模腔中冷卻和固化。 去除注射壓力并且模具從變形中恢復后,塑料部件被回彈力夾緊,因此模具仍無法打開。

因此,在設計模具時,必須保證足夠的剛度和強度。在試模時,最好在注塑模具上安裝百分表,以檢查模腔和模座在充模過程中是否變形。在試模過程中,初始注射壓力不宜過高。在緩慢增加注入壓力的同時,要觀察變形,使變形量保持在一定范圍內。

當由于太高的回彈力導致合模失敗時,僅增加合模力是不夠的。相反,應立即拆卸注塑模具,并在取出塑料零件之前先對其進行加熱和軟化。對于剛性不足的模具,可以將框架安裝在模具的外部以增加其剛性。

4.拔模角不夠大,或者型芯和型腔板之間的平行度差。在設計和制造注塑模具時,必須保證有足夠的拔模角度,否則將很難彈出塑料產品。強制彈出通常會導致塑料零件翹曲,從而導致彈出痕跡或破裂。模具的型芯和型腔板必須相對平行,否則會導致型腔偏離,從而導致零件粘連。

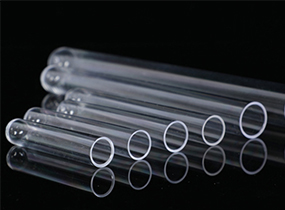

5.澆注系統設計不當。當流道過長且尺寸過小時,主流道與支路流道的連接不夠牢固,主流道內沒有冷料井,澆口不平衡,主流道與噴嘴直徑不匹配,或澆口套筒與球形噴嘴不匹配。因此,流道長度和橫截面面積應適當減少,增加主流道與分支流道之間的連接強度,并在主流道中增加冷料井。

在確定澆口位置時,應平衡多型腔模具中每個型腔的填充率,并通過添加輔助澆口來降低每個型腔中的壓力。通常,主流道小端的直徑應比噴嘴直徑大0.5-1mm,并且澆口套的凹半徑應比噴嘴半徑大1-2mm。

6.注塑模具頂出機構的設計和操作不當。如果頂出機構出現行程不足、頂出不均勻或頂出板運動不良的情況,則塑料零件將無法彈射。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題