在現代工業制造的浪潮中,塑膠注塑制品憑借其高效、靈活和成本效益的特點,成為眾多行業不可或缺的組成部分。從日常用品到高科技產品,塑膠注塑制品的身影無處不在。那么,這些制品是如何誕生的呢?接下來,我們就來深入解析塑膠注塑制品生產的核心流程。

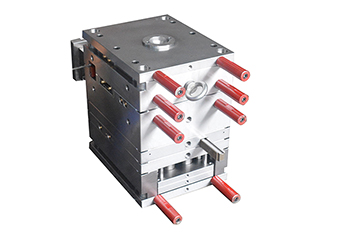

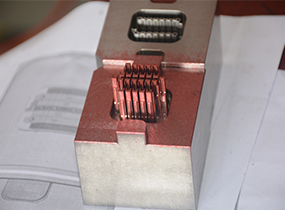

一、模具的精準設計與制造

模具是塑膠注塑制品的“搖籃”。在設計環節,根據產品的具體需求,工程師們會精確計算每一個尺寸和角度,確保模具的精確性。而在制造階段,高精度加工設備和嚴格的質量控制體系,保證了模具的每一個細節都達到最高標準。

二、原料的精心準備

塑膠注塑制品的原料主要是塑料顆粒。為了獲得最佳的成型效果,原料在投入生產前需要經過嚴格的篩選、干燥和預熱處理。這一步驟旨在去除雜質,提高原料的流動性和熔融性,為后續的注塑過程打下堅實基礎。

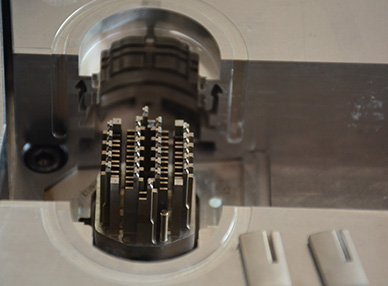

三、高效的注塑成型

注塑成型是塑膠注塑制品生產的核心環節。塑料顆粒在注塑機的料筒中被加熱至熔融狀態,然后在高壓和高速下被注入模具型腔。模具的精確設計和注塑機的精準控制,確保了制品的形狀、尺寸和性能都符合設計要求。

四、精確的冷卻與脫模

注塑成型后,制品需要通過冷卻系統迅速降溫固化。這一過程中,精確的溫控系統保證了制品的均勻冷卻,避免了因溫度不均導致的變形或開裂。待制品完全固化后,即可進行脫模操作。脫模時,專業設備和熟練工人的配合,確保了制品的完整性和模具的完好。

五、精細的后處理與檢驗

脫模后的塑膠制品需要進行一系列后處理工序,如去除毛刺、打磨、噴涂等,以提升其外觀和性能。同時,嚴格的質量檢驗體系對制品的尺寸、外觀、性能進行全面檢查,確保每一件制品都符合質量要求。

六、專業的包裝與發貨

經過后處理和檢驗合格的塑膠制品,將進入包裝和發貨環節。專業的包裝材料和方式能夠保護制品在運輸和儲存過程中不受損壞。同時,高效的物流體系確保了制品能夠及時送達客戶手中。

通過這一系列精心設計的生產流程,塑膠注塑制品得以高效、精準地生產出來。每一步都凝聚了工程師們的智慧和汗水,確保了制品的質量穩定和性能可靠。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 揭秘塑膠注塑制品生產的核心流程

- 揭秘!醫療器械塑膠模具生產周期與質量的小秘密

- 醫療器械塑膠模具生產周期是多久

- 揭秘注塑雙色模具制品的常見質量問題

- 如何解決注塑加工產品尺寸偏差問題