我們都知道,在注塑行業(yè)中,提高注塑過程的效率,能在相同的時(shí)間內(nèi)生產(chǎn)更多的零件,從而創(chuàng)造更多的價(jià)值。但如何提高注塑成型效率呢?作為一名在模具和注塑行業(yè)工作了大約20年的專業(yè)人士,以下是我們想要分享的一些技巧:

優(yōu)化模具設(shè)計(jì)

1. 簡(jiǎn)化模具設(shè)計(jì),使得結(jié)構(gòu)盡可能簡(jiǎn)單,同時(shí)不損害零件的功能性。

2. 均勻的壁厚,如果可能的話,設(shè)計(jì)零件的壁厚盡可能均勻,避免某些區(qū)域過厚而某些區(qū)域過薄,以防止材料流動(dòng)損失。

3. 盡可能做圓角,當(dāng)材料流動(dòng)到角落區(qū)域時(shí),會(huì)減緩流速,并可能出現(xiàn)如美觀問題等潛在缺陷。加入傾斜角,傾斜角可以使零件更容易從模具中彈出,減少循環(huán)時(shí)間和對(duì)模具的磨損。

材料選擇

1. 選擇合適的材料,不同的原材料生產(chǎn)商、不同類型和規(guī)格的材料,會(huì)有不同的結(jié)果,需要考慮流動(dòng)率、冷卻時(shí)間和收縮率等因素。

2. 預(yù)干燥材料,根據(jù)原材料規(guī)格的干燥條件,在正確的時(shí)間和溫度下干燥材料,以避免零件上出現(xiàn)噴砂。

過程優(yōu)化

1. 最佳溫度控制:精確控制模具的溫度,確保型腔和型芯側(cè)溫差不大,以確保最佳的流動(dòng)和冷卻;最小化循環(huán)時(shí)間:優(yōu)化注射、冷卻和彈出時(shí)間,以最小化整個(gè)循環(huán)時(shí)間,同時(shí)不損害產(chǎn)品質(zhì)量。

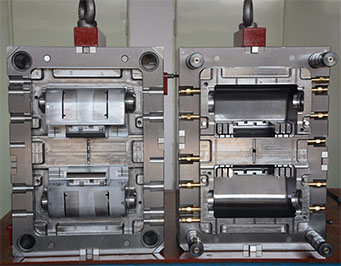

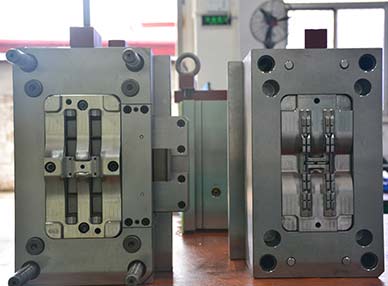

2. 使用多腔模:在可行的情況下,使用多腔模具,每次循環(huán)生產(chǎn)多個(gè)零件,提高生產(chǎn)力和注塑成型效率。

維護(hù)和監(jiān)控

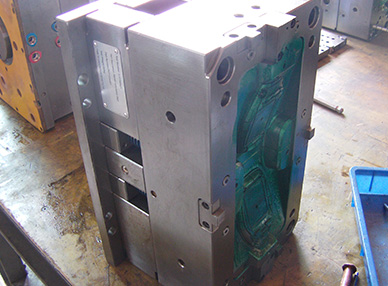

1. 定期維護(hù)非常重要,定期檢查注射機(jī)和模具,確保沒有生銹,彈出裝置工作正常,良好地保護(hù)模具很重要。

2. 質(zhì)量監(jiān)控,在注塑成型階段,檢查零件和缺陷很重要,發(fā)現(xiàn)問題的早期比整個(gè)生產(chǎn)完成后要好。并且定期監(jiān)控過程,每一到兩小時(shí)挑選零件進(jìn)行檢查,以確保穩(wěn)定的質(zhì)量。

3. 可持續(xù)性實(shí)踐

使用能效更高的機(jī)械輔助,嘗試使用更高效、節(jié)能的機(jī)器;例如,使用電動(dòng)機(jī)將更高效節(jié)能;使用機(jī)器人取件,以節(jié)省勞動(dòng)成本和時(shí)間,為挑選零件和更好地保護(hù)零件提供便利。

其他

1. 使用模擬軟件分析冷卻、翹曲、變形等,盡最大努力在設(shè)計(jì)階段發(fā)現(xiàn)潛在問題并解決,避免在注塑成型后出現(xiàn)問題。

2. 自動(dòng)化:考慮自動(dòng)化過程的某些部分,如零件處理和包裝,以減少勞動(dòng)成本并提高一致性。

以上是我們對(duì)于提高注塑成型效率的一些結(jié)論,希望能對(duì)您有所幫助。

- 雙色模具注塑制作的注意事項(xiàng)

- 雙色模具注塑加工工藝

- 模具的維護(hù)保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會(huì)影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進(jìn)膠口的進(jìn)膠方式

- 好的雙色模具應(yīng)該使用什么技術(shù)與設(shè)備呢?

- 如何有效提高注塑成型的效率?

- ABS塑料模具用什么鋼?

- 塑料模具材料大盤點(diǎn):你了解多少?

- 深圳模具廠:精度可達(dá)±0.005mm,打造模具行業(yè)新高度!

- 雙色注塑與二次成型:市場(chǎng)飆升與未來藍(lán)圖揭秘