注塑模具設計的基礎流程是什么?現在我們將分為兩部分介紹以下步驟供大家參考!

一:接受任務文件

模塑塑料零件的任務文件其內容大概如下:

檢查并簽署正式的系統零件圖,并注明塑料等級,透明度等。

塑料零件規格或技術要求。

生產產量。

塑料零件樣品或零件3D圖紙。

二:原始數據收集,分析

收集基本零件設計,注塑工藝,注塑設備,機械加工和特殊加工信息,以便為塑料模具設計做準備。

1.了解零件的使用,尺寸精度和其他技術要求。

確認有無涂層后處理設備,電鍍,膠合,鉆孔等的外部形狀,顏色透明度,性能要求,塑料零件的幾何形狀,坡度,嵌件,允許的焊接痕跡,收縮率和其他成型缺陷。選擇要分析的塑料零件尺寸精度,以查看是否低于估計的模塑塑料零件公差,是否也能滿足塑料零件模塑的要求。此外,了解塑料和塑料注射成型工藝參數。

2.分析并暗示注塑方法,設備類型,材料規格和注塑模具結構的其他要求。

成型材料應滿足塑料零件的強度要求,并具有良好的流動性,均質性和各向同性以及熱穩定性。根據塑料零件的用途,注塑材料應滿足金屬化的染色條件,裝飾性能,必要的柔韌性和可塑性,透明度或反反射性能,粘結或焊接性能等要求。

3.確定成型方法

使用直接壓力法,壓力鑄造或注射成型法。

4.選擇注塑設備

因此,根據注塑設備的類型,它必須熟悉各種設備的性能,規格和功能。例如,在注射機上,您應了解以下規格:注射能力,鎖模壓力,注射壓力,模具安裝尺寸,設備頂部和噴嘴孔直徑和球形半徑的大小,直澆道襯套定位環的大小,模具的zui大和zui小厚度。為了初步估計模具尺寸,需要確定是否在所選的注塑機上安裝并使用了塑料注塑模具。

5.具體結構概念

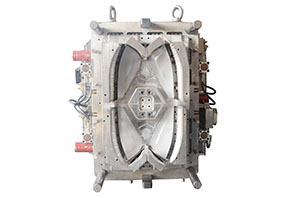

(1)確定注塑模具的類型:如壓模(打開,半封閉,閉合),壓鑄,注塑模等。

(2)確定模具的主要結構。

選擇所需的模具結構是確定所需的成型設備,理想的型腔數量,使注模本身能夠在可靠的條件下工作的塑料零件的技術和生產經濟性。用于塑料零件的技術要求是確保塑料零件的幾何形狀,表面光潔度和尺寸精度。生產經濟性要求制造塑料零件成本低,生產效率高,塑料模具可以連續工作,壽命長,節省勞力。

三,影響模具結構和單個系統的因素:

根據塑料零件的幾何特性,尺寸精度,批量大小,模具制造的難易程度,模具成本以及模腔的數量確定排列方式。

確定分型面。分模的位置應有利于注塑模具,排氣,脫模和成型操作,塑料零件的表面質量。

確定選通系統(主流道,流道和副澆口的形狀,位置,尺寸)和排氣系統(排氣方法,排氣槽位置,尺寸)。

選擇頂出方式(頂升,推板,組合頂出),確定底切加工方式和抽芯方式。

確定冷卻和加熱方法,以及凹槽的形狀,位置和加熱元件的安裝。

使用模具材料強度計算或經驗數據來確定注塑模具零件的所有連接的厚度,形狀和結構,位置。

確定模壓和結構零件的主要形式的結構。

考慮模具各部分的強度,并計算成型零件的尺寸。

如果解決了這些問題,那么注塑模具的形式結構自然就會解決。此時,我們應該開始繪制模具圖。

四:注塑模具圖

在繪制模具裝配圖之前,應繪制基本工藝圖,并滿足零件圖和工藝數據的要求。如果注塑模具不進行其他加工,則工藝圖將與圖表相同。在流程圖中,zui好標記零件編號,名稱,材料,材料收縮率,圖紙比例等。通常在模具裝配圖上繪制流程圖。嘗試以1:1的比例繪制裝配圖,首先從繪制型腔開始,應同時繪制正視圖和其他視圖。

五,模具裝配圖應包括以下基本零件:

模具成型零件結構

門控系統和排氣系統的結構。

概述所有連接,定位和引導元素的結構和位置。

模腔高度尺寸(必要時不施加力)和注塑模具的整體尺寸。

輔助工具(拾取卸載建模工具,校準工具等)。

按順序編號所有零件并填寫時間表。

標簽要求和說明。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題