模壓成型與注塑成型:兩者在塑料加工中各具特色。模壓成型側重高精度與小批量,通過壓縮固化成型;注塑成型則擅長大批量、自動化生產,熔融塑料高壓注入模具。兩者原理不同,各有優劣,適用于不同領域和需求。以下是這兩種成型方式的詳細區分:

一、成型原理與過程

1.模壓成型

原理:壓縮成型(也稱為壓縮成型或壓縮成型)是在成型溫度下首先將粉狀、顆粒或纖維狀塑料放入模腔中,然后關閉模具并加壓使其成型和凝固的操作。

過程:將熔化的塑料或模壓料放入模具中,在一定溫度和壓力下,塑料會壓縮成為所需形狀的產品。壓縮成型工藝利用樹脂固化反應各階段的特征來實現產品成型,即模塑料被增塑、流動并填充到模腔中,樹脂被固化。

2.注塑成型

原理:注塑成型則是利用高壓將熔化的塑料注入模具中形成產品。

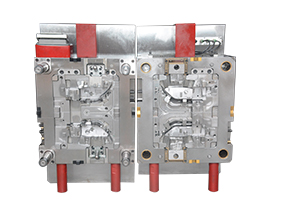

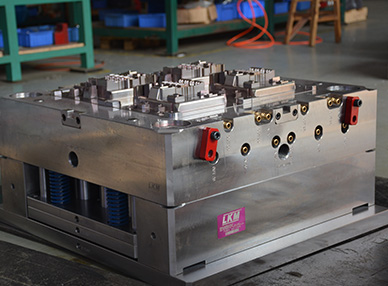

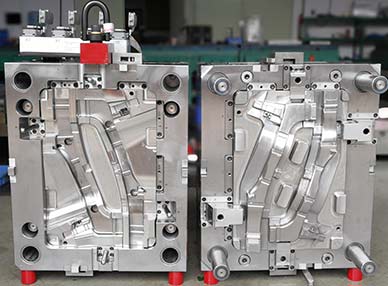

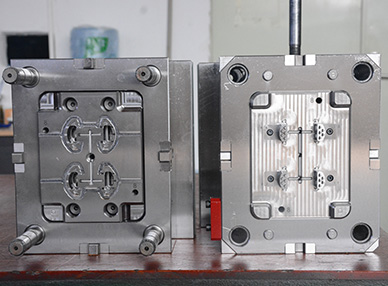

過程:熔融的塑料在注射機中被加熱到一定溫度,并通過壓力將其推入模具中。在模具中,熔化的塑料會冷卻并固化成為所需形狀的產品。注塑產品成型的模具企業通常由兩部分內容組成,上模和下模。

二、優缺點比較

1.模壓成型

優點:

A:產品質量好,表面光潔度高,適用于小批量生產。

B:該產品的內部應力低、扭曲小、機械性能穩定。

C:模腔磨損小,模具維護費用低。

D:可成型較大型平板狀制品,生產效率高,便于實現專業化和自動化生產。

缺點:

A:模具制造復雜,投資較大,成本相對較高,不適用于大規模生產。

B:制作工藝中的成型周期較長,效率相對較低。

C:不適合成型有凹陷、側坡或小孔的復雜產品。

2.注塑成型

優點:

A:大批量生產效率高,可實現自動化生產。

B:材料利用率高,產品尺寸穩定性好,表面質量好。

C:適用于制作各種大小形狀的產品,且產品精度高。

缺點:

模具生產和制造復雜且成本高。少量生產導致單一產品成本過高。

B:不適合生產大規格產品。

三、適用范圍

模壓成型:更適用于生產高要求、規模較小的產品,以及較大型平板狀制品。由于其產品表面更光滑,質量更穩定,因此在一些對產品質量要求較高的領域如兵器、飛機、導彈、衛星等領域也有應用。

注塑成型:廣泛應用于各行各業,如汽車零部件、家電、日常用品、醫療器械、工業零部件等領域。它可以制作各種復雜結構的塑料制品,且生產效率高,成本相對較低。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 模壓成型和注塑成型怎么區分

- 注塑成型的五大要點是什么?

- 塑膠模具滑塊座與鑲件連接的方式有哪幾種?

- 注塑件組裝兼容性,你忽視了嗎?

- 如何確保每件注塑產品的完美出廠?