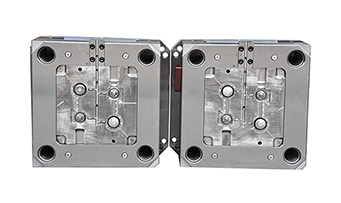

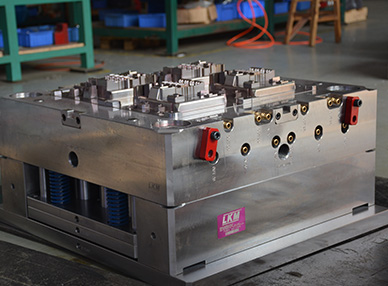

精密注塑模具是指各種塑膠料通過射入金屬的模腔后所得到的具有特定的形狀的塑膠制品的裝置。設計師在設計精密注塑模具時為了控制模具的溫度,會設計使冷媒通過的冷卻孔以及加熱器等裝置。

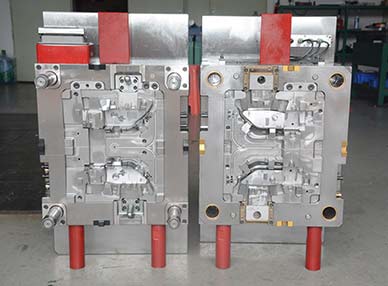

在注塑過程中,已經成為液體的塑膠料通過注射進入到主流道,經過分流道,最后通過澆口射入到模腔里面。

在經過一段時間的冷卻后,打開精密注塑模具,成形系統上的頂出裝置會將頂出桿頂出,推出塑膠制品。在設計的時候,設計時通常會把分流道的長度設計成相等的。在塑膠件成型的過程中會產生回料,回料是經過主流道和分流道而產生的,并不是產品的一部分,有的會被直接丟棄或粉粹后作為成型材料二次利用,這種的我們將它稱為回料,如果會使用的話,也不會被單獨使用,一般都是與新料混合搭配后再投入使用。因為在經歷過一次精密注塑模具的產品成型后,塑膠料的機械性能以及流動性和顏色等各方面的特性都會發生大大小小的變化。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題