在本文中,我們將分享5個模具設計方面的內容, 確保能生產出優質的塑膠模具及長期持續生產高質量的塑料產品并提高產量。

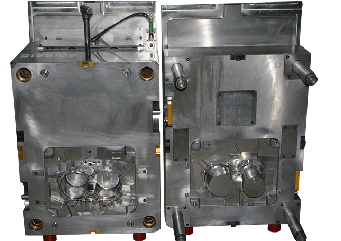

1.注塑工藝

注塑成型工藝過程主要包括合模-——填充——保壓——冷卻——開模——脫模等6個階段。這6個階段直接決定著制品的成型質量。了解注塑成型工藝基本流程,并為項目選擇合適的注塑工藝。在塑膠模具設計時要充分考慮模具分型面設計及澆口的設計。

澆口的位置在塑膠模具設計中很重要-在行業內眾所周知,理想的情況是將澆口放置在零件的較厚的交叉區域,可以輕松地將其移除,而不會影響新模具的結構完整性部分。

此外還因考慮材料的收縮率的問題。當液化的塑料或橡膠材料冷卻并固化時,會發生收縮。需要注意的是,不僅在確定零件尺寸時,而且在添加注塑模具設計元素(例如,圓角的半徑)以及確定壁厚時,都必須考慮到這一點。

2.考慮壁厚

不同的壁厚可能會使加工工藝更加復雜,壁較厚的區域將比較薄的區域冷卻和固化更慢。但是也不是沒有辦法解決的。例如,較厚的區域可以位于模具的下部,從而使重力有助于將仍在冷卻的材料保持在其所屬位置。

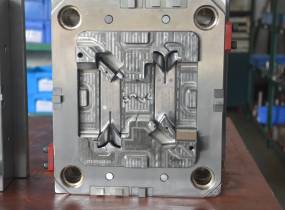

3.在塑膠模具設計時考慮拔模角度的問題

拔模斜度是一個錐度,能使成品零件可以更平滑地離開模具,幾乎沒有摩擦,在模具設計中采用拔模角可確保:

減少釋放過程中因摩擦而損壞零件的機會

減少磨損和損壞注塑模具的機會

必要時確保均勻,光滑,無劃痕的表面處理

確保其他表面光潔度和紋理的完整性和均勻性

通過減少或消除對非常規噴射設置的需求,減少總體冷卻時間

而這些好處中的大多數都能直接或間接地降低整體生產成本。

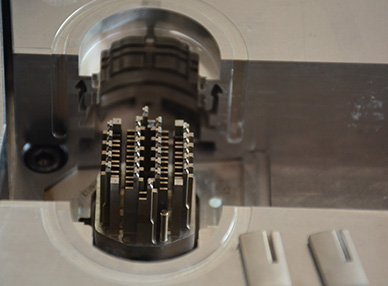

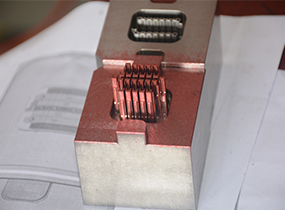

4.塑膠模具的表面處理

通過采用不同的表面處理技術,只改變模具表層的成分、組織、性能,從而大幅地改善和提高模具的表面性能,如硬度、耐磨性、摩擦性能、脫模性能、隔熱性能、耐腐蝕和高溫抗氧化性能、提高型腔表面抗擦傷能力、脫模能力、抗咬合等特殊性能,數倍、幾十倍地提高模具使用壽命。這大大提高了塑膠模具的使用質量和使用壽命,降低了塑膠模具制造成本。

5.了解塑膠材料

塑膠材料選擇是模具設計的關鍵因素之一,并且會影響上述其他每個方面,例如收縮率,冷卻時間,柔韌性,拔模角度等。所以在塑膠模具開始設計之前,應對塑膠材料的有充分的認識。(關于對塑膠材料選擇的注意事項,之前的文章已經說過了,這里就不多贅述了。)

深圳市銘洋宇通科技有限公司是一家集精密注塑模具設計、制造、注塑等一站式服務的方案提供商。在模具行業深深扎根多年,專研更科技、更高端的模具制造技術,已成功獲得多項專利技術。如果您對我們的服務感興趣或需要任何技術支持,歡迎致電:13632611848,我們很樂意與您分享我們對塑料注塑成型的了解,并提供符合您的經濟型塑料注塑成型的解決方案。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題