首先,繪制注塑模具圖紙

在繪制主裝配圖之前,應繪制工藝圖并符合零件圖和工藝數據的要求。下一過程尺寸應在圖紙上標有“過程尺寸”字樣。確保工藝圖與工件圖紙完全相同。

下面的流程圖需標記零件號,名稱,材料,材料收縮率,拉伸比等。通常工藝圖片是塑料成型制造圖紙。

盡可能以1:1的比例繪制塑料成型制造圖紙,從腔體開始繪制,并且與其他視圖同時繪制主視圖。

塑料成型制造圖紙應包括以下內容:

模具成型零件結構

澆注系統和排氣系統的結構。

分型面和分型模式。

概述所有連接器的結構和位置,定位和導向。

標記腔體高度尺寸(根據需要不需要)和塑料成型的整體尺寸。

輔助工具(拾取工具,校準工具等)。

所有零件編號按順序編程,并填寫計劃。

標記技術要求和使用說明。

塑料成型制造圖紙的技術要求:

某些塑料成型系統的性能要求。例如,噴射器系統和滑塊芯結構的裝配要求。

塑料成型制造的要求。例如,組裝塑料成型后的分型面配合面的配合間隙應不大于0.05mm的模具上下兩側的平行度要求,并表示尺寸由組裝和該尺寸的要求決定。

模具的使用,裝配和拆卸方法。

抗氧化處理,模具編號,刻字,標記,油封,儲存等要求。

測試和檢查的要求。

從模具裝配圖中繪制零件的順序應該是:先內側再外側,先復雜再簡單,先成型塑料件,然后結構成型塑料件。

要求如下:

圖形要求

務必按比例繪制,允許放大或縮小。視圖選擇合理,投影正確,布局合適。為了使加工專利號易于理解和易于組裝,圖形應盡可能與結尾塑料成型制造圖紙一致,圖形應清晰。

尺寸標注要求統一,集中,有序,完整

尺寸的順序是:首先標記主要部件尺寸和拔模角度,然后標記適合尺寸和全尺寸。在非主要零件圖紙上標記適合尺寸并標記完整尺寸。

表面粗糙度

涂層的粗糙度標記在圖紙的右上角,其他粗糙度符號標記在零件的每個表面上。

其他內容

例如,零件名稱,模具圖紙編號,材料等級,熱處理和硬度要求,表面處理,圖形比例,自由尺寸加工精度,技術說明必須正確填寫。

二,審核、校對

塑料成型,塑料成型件和塑料件圖紙之間的關系

無論是材料,硬度,尺寸精度,塑料成型結構和成型塑料零件都符合塑料零件圖紙的要求。

成型塑料件

無論是流動,收縮,熔接線,裂縫和塑料材料的牽伸都會影響塑料部件的性能,尺寸精度和表面質量。圖案設計是否不足,加工是否簡單,是否正確選擇成型材料的收縮率。

成型設備

注射量,注射壓力,夾緊力不足,塑料成型件的安裝,脫模都沒有問題,注塑機噴嘴和吹嘴正確接觸。

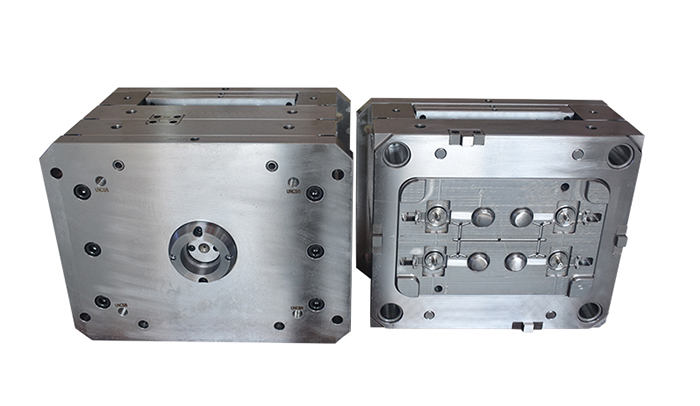

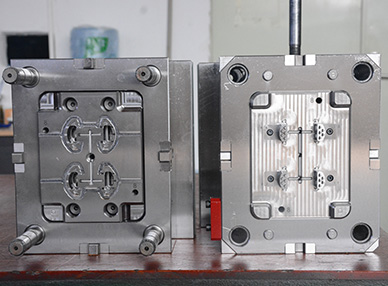

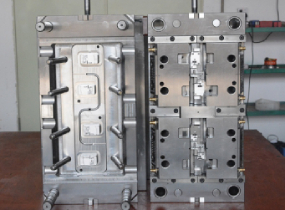

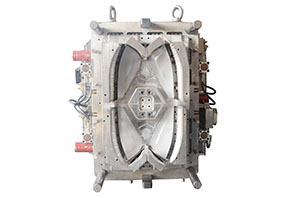

注塑模具結構

分型面的位置和精加工精度是否符合要求,是否有任何閃光,注塑模具打開后是否可以用模具側面將模塑塑料件留在模具側。

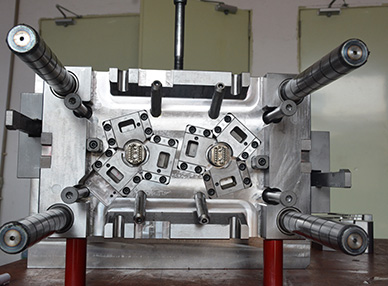

脫模方法是否正確?促銷桿和推管的尺寸,位置和數量是否合適?推板被芯子夾住,不會造成塑料部件被劃傷?

模具溫度調節。加熱器的功率和數量;流線位置,冷卻介質的尺寸和數量是否合適。

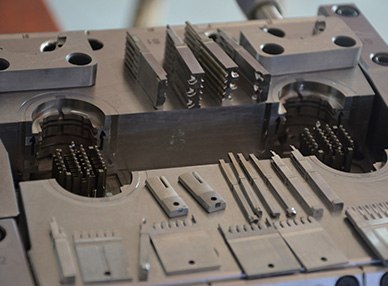

成型塑料部件的底切加工方法,是否適合去除凹面的機構,例如,滑塊和傾斜導柱的芯拉動機構中的推桿是否相互干涉。

澆注和排氣系統的位置是合適的。

設計圖紙

是否將模具零件放置在裝配圖上是否合適,是否清晰,是否缺失

零件編號,名稱,生產數量,零件內部或外包,零件是標準或非標準零件,零件加工精度,零件加工精度校正加工和余量,成型塑料零件的高精度尺寸,模具零件材料,熱量處理,表面處理,表面處理度標記,清晰描述。

塑料零件的主要零件,工作尺寸和匹配尺寸。尺寸數字應正確,不應由塑料模塑公司轉換。

檢查所有零件圖紙和塑料成型制造圖紙的視圖位置,投影是否正確,圖紙是否符合標準,是否有任何缺失尺寸。

檢查處理性能

是否所有零件的幾何形狀,視圖,尺寸標記都有利于加工

制造工藝卡片的制作

制造工藝卡由塑料成型公司技術人員編寫,隨時可供加工。

在塑料零件成型的制造過程中,應加強檢查,檢查的重點應放在尺寸精度上。模具組裝完成后,檢查員根據模具檢查表進行檢查。主要是檢查模塑塑料部件的性能是否良好。只有這樣才能保證塑料成型的制造質量。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 日本產品專門模具廠——為您的創意和創新保駕護航

- 解析塑料模具注塑機的類型和特點

- 注塑產品的表面冷料痕會對產品產生什么影響?

- 實用技巧:解決注塑產品發亮問題的三大步驟

- 揭秘注塑行業痛點,專業技術助您解決產品縮水難題